1. Pájitelnost

Pájecí vlastnosti hliníku a hliníkových slitin jsou špatné, hlavně proto, že oxidový film na povrchu se obtížně odstraňuje. Hliník má velkou afinitu ke kyslíku. Na povrchu se snadno tvoří hustý, stabilní a vysokotánívý oxidový film Al₂O₃. Zároveň hliníkové slitiny obsahující hořčík také tvoří velmi stabilní oxidový film MgO. Ten vážně brání smáčení a rozpíjení pájky a je obtížné jej odstranit. Pájení lze provádět pouze s vhodným tavidlem.

Za druhé, pájení hliníku a hliníkových slitin je obtížné. Bod tání hliníku a hliníkových slitin se příliš neliší od bodu tání použitého přídavného materiálu pro pájení. Volitelný teplotní rozsah pro pájení je velmi úzký. Trochu nesprávná regulace teploty může snadno způsobit přehřátí nebo dokonce roztavení základního materiálu, což ztěžuje proces pájení. Některé hliníkové slitiny zpevněné tepelným zpracováním také způsobují jevy měknutí, jako je nadměrné stárnutí nebo žíhání v důsledku pájení, což snižuje vlastnosti pájených spojů. Během pájení plamenem je obtížné posoudit teplotu, protože barva hliníkové slitiny se během ohřevu nemění, což také zvyšuje požadavky na úroveň obsluhy operátora.

Navíc je korozní odolnost pájených spojů hliníku a hliníkových slitin snadno ovlivněna přídavnými kovy a tavidly. Elektrodový potenciál hliníku a hliníkových slitin se značně liší od potenciálu pájky, což snižuje korozní odolnost spoje, zejména u měkkého pájení. Většina tavidlů používaných při pájení hliníku a hliníkových slitin má navíc silnou korozivní aktivitu. I když jsou po pájení vyčištěna, vliv tavidlů na korozní odolnost spojů nebude zcela eliminován.

2. Pájecí materiál

(1) Pájení hliníku a hliníkových slitin je zřídka používaná metoda, protože složení a elektrodový potenciál přídavného kovu a základního kovu se velmi liší, což snadno způsobuje elektrochemickou korozi spoje. Měkké pájení používá hlavně zinkovou pájku a cínovo-olovnatou pájku, které lze podle teplotního rozsahu rozdělit na nízkoteplotní pájku (150 ~ 260 °C), středněteplotní pájku (260 ~ 370 °C) a vysokoteplotní pájku (370 ~ 430 °C). Použitím cínovo-olovnaté pájky a předem nanesenou mědí nebo niklem na hliníkový povrch pro pájení lze zabránit korozi na rozhraní spoje a zlepšit tak odolnost spoje proti korozi.

Pájení hliníku a hliníkových slitin se široce používá, například pro filtrační vedení, výparníky, chladiče a další součásti. Pro pájení hliníku a hliníkových slitin lze použít pouze přídavné kovy na bázi hliníku, z nichž nejčastěji se používají přídavné kovy na bázi hliníku a křemíku. Konkrétní rozsah použití a smyková pevnost pájených spojů jsou uvedeny v tabulce 8 a tabulce 9. Bod tání této pájky je však blízký bodu tání základního kovu, proto by měla být teplota ohřevu během pájení přísně a přesně kontrolována, aby se zabránilo přehřátí nebo dokonce roztavení základního kovu.

Tabulka 8 Rozsah použití přídavných kovů pro pájení hliníku a hliníkových slitin

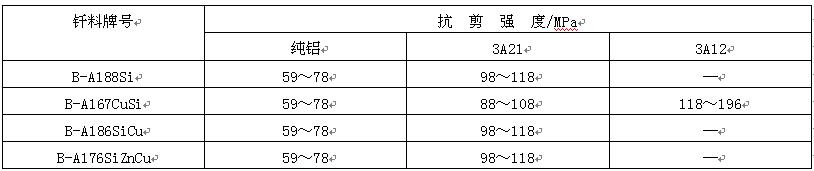

Tabulka 9 pevnost ve smyku spojů hliníku a hliníkových slitin pájených s přídavnými kovy hliník-křemík

Hliníkovo-křemíková pájka se obvykle dodává ve formě prášku, pasty, drátu nebo plechu. V některých případech se používají pájené kompozitní desky s hliníkem jako jádrem a hliníkovo-křemíkovou pájkou jako pláštěm. Tento druh pájené kompozitní desky se vyrábí hydraulickou metodou a často se používá jako součást pájených komponentů. Během pájení se přídavný kov na kompozitní desce taví a teče vlivem kapilár a gravitace, aby vyplnil mezeru ve spoji.

(2) Tavidlo a ochranný plyn pro pájení hliníku a hliníkových slitin, speciální tavidlo se často používá k odstranění filmu. Organické tavidlo na bázi triethanolaminu, jako je FS204, se používá s nízkoteplotní měkkou pájkou. Výhodou tohoto tavidla je, že má malý korozivní vliv na základní kov, ale produkuje velké množství plynu, což ovlivňuje smáčení a tmelení pájky. Reaktivní tavidlo na bázi chloridu zinečnatého, jako je FS203 a FS220A, se používá s středněteplotní a vysokoteplotní měkkou pájkou. Reaktivní tavidlo je vysoce korozivní a jeho zbytky musí být po pájení odstraněny.

V současné době je pájení hliníku a hliníkových slitin stále dominantním způsobem odstraňování filmu tavidla. Používané pájecí tavidlo zahrnuje tavidla na bázi chloridů a fluoridů. Tavidlo na bázi chloridů má silnou schopnost odstraňovat oxidový film a dobrou tekutost, ale má silný korozivní účinek na základní kov. Jeho zbytky musí být po pájení zcela odstraněny. Tavidlo na bázi fluoridů je nový typ tavidla, které má dobrý účinek odstraňování filmu a nezpůsobuje korozi základního kovu. Má však vysoký bod tání a nízkou tepelnou stabilitu a lze jej použít pouze s hliníkovo-křemíkovou pájkou.

Při pájení hliníku a hliníkových slitin se často používá vakuum, neutrální nebo inertní atmosféra. Při vakuovém pájení by stupeň vakua měl obecně dosáhnout řádově 10⁻³ Pa. Pokud se k ochraně používá plynný dusík nebo argon, musí být jeho čistota velmi vysoká a rosný bod musí být nižší než -40 °C.

3. Technologie pájení

Pájení hliníku a hliníkových slitin má vysoké požadavky na čištění povrchu obrobku. Pro dosažení dobré kvality je nutné před pájením odstranit olejové skvrny a oxidový film z povrchu. Olejové skvrny z povrchu odstraňte vodným roztokem Na2CO3 při teplotě 60 ~ 70 °C po dobu 5 ~ 10 minut a poté opláchněte čistou vodou. Povrchový oxidový film lze odstranit leptáním vodným roztokem NaOH při teplotě 20 ~ 40 °C po dobu 2 ~ 4 minut a poté omyjte horkou vodou. Po odstranění olejových skvrn a oxidového filmu z povrchu se obrobek ošetří vodným roztokem HNO3 pro dosažení lesku po dobu 2 ~ 5 minut, poté se očistí pod tekoucí vodou a nakonec se osuší. Obrobku ošetřeného těmito metodami se nesmí dotýkat ani jej kontaminovat jinými nečistotami a musí se pájet do 6 ~ 8 hodin. Pokud je to možné, je nejlepší pájet ihned.

Metody pájení hliníku a hliníkových slitin zahrnují především pájení plamenem, pájení páječkou a pájení v peci. Tyto metody obecně používají při pájení tavidlo a mají přísné požadavky na teplotu ohřevu a dobu výdrže. Během pájení plamenem a pájení páječkou se vyvarujte přímého ohřevu tavidla zdrojem tepla, aby se zabránilo jeho přehřátí a selhání. Vzhledem k tomu, že hliník se může rozpustit v měkké pájce s vysokým obsahem zinku, měl by se ohřev po vytvoření spoje zastavit, aby se zabránilo korozi základního kovu. V některých případech se při pájení hliníku a hliníkových slitin někdy nepoužívá tavidlo, ale ultrazvukové metody nebo metody škrábání k odstranění filmu. Při použití škrábání k odstranění filmu pro pájení nejprve zahřejte obrobek na teplotu pájení a poté seškrábněte pájenou část obrobku koncem pájecí tyče (nebo škrabadla). Při porušování povrchového oxidového filmu se konec pájky roztaví a navlhčí základní kov.

Metody pájení hliníku a hliníkových slitin zahrnují především pájení plamenem, pájení v peci, pájení ponorem, pájení ve vakuu a pájení v ochranné atmosféře plynu. Pájení plamenem se používá především pro malé obrobky a kusovou výrobu. Aby se zabránilo selhání tavidla v důsledku kontaktu mezi nečistotami v acetylenu a tavidlem při použití kyslíko-acetylenového plamene, je vhodné použít plamen stlačeného vzduchu s benzínem s mírnou redutabilností, aby se zabránilo oxidaci základního kovu. Během specifického pájení lze pájecí tavidlo a přídavný kov předem umístit na místo pájení a zahřát současně s obrobkem. Obrobek lze také nejprve zahřát na teplotu pájení a poté lze pájku ponořenou do tavidla odeslat do pájecí polohy. Po roztavení tavidla a přídavného kovu se po rovnoměrném naplnění přídavným kovem musí topný plamen pomalu odstraňovat.

Při pájení hliníku a hliníkových slitin v peci na vzduch se předem připraví přídavný kov pro pájení a tavidlo se roztaví v destilované vodě, čímž se připraví hustý roztok o koncentraci 50 % ~ 75 %, a poté se nanese vrstvou nebo stříká na pájený povrch. Na přídavný kov pro pájení a pájený povrch se může nanést také odpovídající množství práškového tavidla pro pájení a poté se sestavený svařenec umístí do pece k pájení zahříváním. Aby se zabránilo přehřátí nebo dokonce roztavení základního kovu, musí být teplota ohřevu přísně kontrolována.

Pastová nebo fóliová pájka se obecně používá pro pájení hliníku a hliníkových slitin ponorem. Sestavený obrobek se před pájením předehřeje, aby se jeho teplota blížila teplotě pájení, a poté se ponoří do tavidla pro pájení. Během pájení je nutné přísně kontrolovat teplotu pájení a dobu pájení. Pokud je teplota příliš vysoká, základní kov se snadno rozpustí a pájka se snadno ztratí; pokud je teplota příliš nízká, pájka se dostatečně neroztaví a rychlost pájení se sníží. Teplota pájení se určí podle typu a velikosti základního kovu, složení a bodu tání přídavného kovu a obvykle se pohybuje mezi teplotou likvidu přídavného kovu a teplotou solidu základního kovu. Doba ponoření obrobku do tavidla musí zajistit, aby se pájka mohla plně roztavit a roztéct, a doba podepření by neměla být příliš dlouhá. Jinak by křemíkový prvek v pájce mohl difundovat do základního kovu, což by způsobilo, že základní kov v blízkosti spoje bude křehký.

Při vakuovém pájení hliníku a hliníkových slitin se často používají aktivátory kovových operací k modifikaci povrchového oxidového filmu hliníku a zajištění smáčení a rozprostření pájky. Hořčík lze přímo nanášet na obrobek ve formě částic nebo jej zavádět do pájecí zóny ve formě páry, případně lze hořčík přidat do hliníkovo-křemíkové pájky jako slitinový prvek. U obrobků se složitou strukturou se pro zajištění plného účinku hořčíkových par na základní kov a zlepšení kvality pájení často přijímají lokální stínicí procesní opatření, tj. obrobek se nejprve umístí do nerezové krabice (běžně známé jako procesní krabice) a poté se umístí do vakuové pece pro pájení zahříváním. Vakuově pájené spoje hliníku a hliníkových slitin mají hladký povrch a husté pájené spoje a po pájení je není nutné čistit. Zařízení pro vakuové pájení je však drahé a hořčíkové páry vážně znečišťují pec, proto je nutné ji často čistit a udržovat.

Při pájení hliníku a hliníkových slitin v neutrální nebo inertní atmosféře lze k odstranění filmu použít hořčíkový aktivátor nebo tavidlo. Při použití hořčíkového aktivátoru k odstranění filmu je potřebné množství hořčíku mnohem nižší než při vakuovém pájení. Obecně je w (mg) asi 0,2 % ~ 0,5 %. Při vysokém obsahu hořčíku se snižuje kvalita spoje. Metoda pájení NOCOLOK s použitím fluoridového tavidla a ochrany dusíkem je nová metoda, která se v posledních letech rychle rozvíjela. Protože zbytky fluoridového tavidla neabsorbují vlhkost a nejsou korozivní pro hliník, lze proces odstraňování zbytků tavidla po pájení vynechat. Pod ochranou dusíku stačí nanést pouze malé množství fluoridového tavidla, přídavný kov může dobře smáčet základní kov a je snadné dosáhnout vysoce kvalitních pájených spojů. V současné době se tato metoda pájení NOCOLOK používá při hromadné výrobě hliníkových chladičů a dalších součástí.

U hliníku a hliníkových slitin pájených tavidlem jiným než fluoridovým tavidlem musí být zbytky tavidla po pájení zcela odstraněny. Zbytky organického tavidla pro pájení hliníku lze omýt organickými roztoky, jako je methanol a trichlorethylen, neutralizovat vodným roztokem hydroxidu sodného a nakonec vyčistit horkou a studenou vodou. Chlorid je zbytek tavidla pro pájení hliníku, který lze odstranit následujícími způsoby: Nejprve namočte do horké vody o teplotě 60 ~ 80 °C po dobu 10 minut, zbytky z pájeného spoje opatrně očistěte kartáčem a očistěte studenou vodou; poté namočte na 30 minut do 15% vodného roztoku kyseliny dusičné a nakonec opláchněte studenou vodou.

Čas zveřejnění: 13. června 2022